23/06/2017

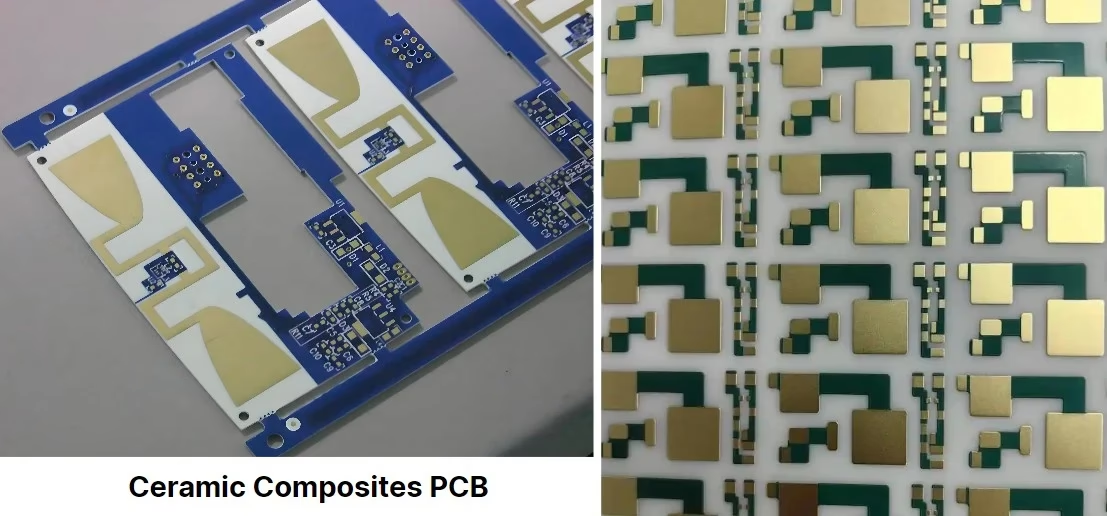

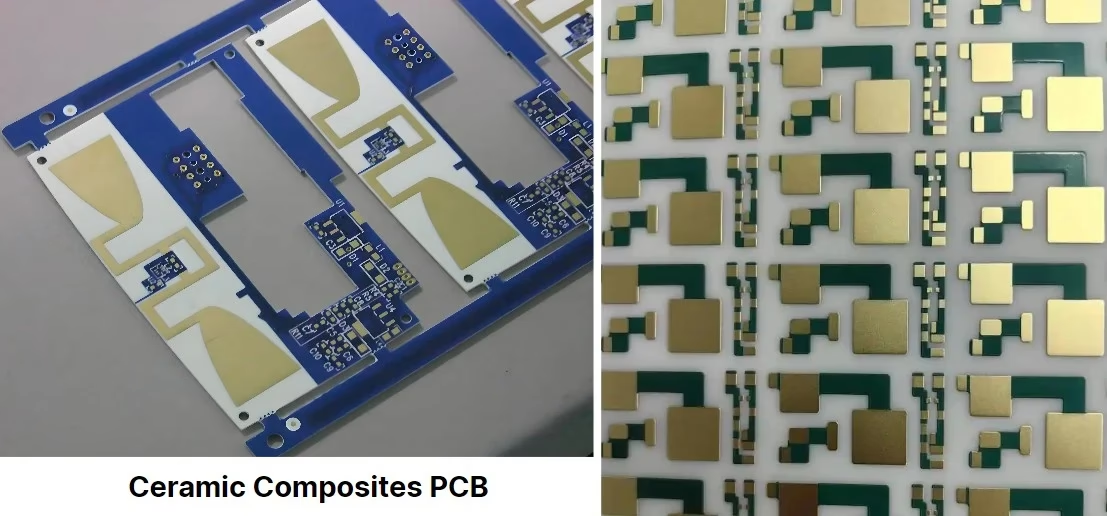

W świecie inżynierii materiałowej nieustannie poszukuje się rozwiązań, które pozwolą na tworzenie struktur o coraz lepszych właściwościach – lżejszych, mocniejszych, bardziej odpornych na ekstremalne warunki. Dwa kluczowe filary tego postępu to ceramika i kompozyty, które, choć znane od wieków, wciąż ewoluują, otwierając nowe perspektywy w zaawansowanych technologiach. W tym artykule zagłębimy się w definicje, właściwości i zastosowania tych niezwykłych materiałów, ze szczególnym uwzględnieniem kompozytów z matrycą ceramiczną (CMC), które odgrywają rewolucyjną rolę w przemyśle lotniczym, obronnym i wielu innych.

Czym Jest Ceramika?

Ceramika to nieorganiczne, niemetaliczne ciała stałe, składające się z atomów metali, niemetali lub metaloidów, połączonych głównie wiązaniami jonowymi i kowalencyjnymi. Materiały ceramiczne charakteryzują się zróżnicowaną krystalicznością – od wysoce zorientowanych, przez półkrystaliczne, aż po całkowicie amorficzne (np. szkła). Ta różnorodność, w połączeniu ze sposobem zużycia elektronów w wiązaniach jonowych i kowalencyjnych, sprawia, że większość materiałów ceramicznych jest doskonałymi izolatorami termicznymi i elektrycznymi. Ich unikalne właściwości są intensywnie badane w inżynierii ceramicznej, co prowadzi do odkrywania coraz to nowszych zastosowań – od tradycyjnych naczyń, przez płytki i cegły, aż po zaawansowane komponenty elektroniczne i biomedyczne. Ich twardość i odporność na wysokie temperatury czynią je niezastąpionymi w wielu dziedzinach.

Zrozumieć Kompozyty: Połączenie dla Lepszych Właściwości

Kompozyty to materiały tworzone przez fizyczne połączenie dwóch lub więcej różnych materiałów, aby uzyskać zestaw właściwości, których żaden z komponentów nie posiada samodzielnie. Choć koncepcja kompozytów nie jest nowa – ludzkość wykorzystuje je od tysięcy lat, łącząc na przykład słomę z gliną do budowy – współczesne kompozyty są rozwijane w celu sprostania coraz bardziej wymagającym potrzebom. Ogromna większość kompozytów została stworzona w celu zapewnienia wytrzymałości i sztywności przy zachowaniu stosunkowo niskiej wagi. To czyni je idealnymi do zastosowań w meblach, budynkach, sprzęcie sportowym, łodziach, samochodach i samolotach. Materiały kompozytowe są również rozwijane ze względu na ich zdolność do zapewnienia specyficznej kombinacji właściwości i funkcji, a nie tylko ze względu na ich właściwości mechaniczne, otwierając drogę do materiałów o dopasowanych parametrach, takich jak przewodność, izolacja czy odporność chemiczna.

Kompozyty z Matrycą Ceramiczną (CMC): Przełom w Inżynierii Materiałowej

Kompozyt z matrycą ceramiczną (CMC) to rodzaj materiału, który wykorzystuje ceramikę jako matrycę i włókno, wiskers, granulkę lub cząstkę jako wzmocnienie. CMC są również nazywane kompozytami wielofazowymi. Ich główną zaletą jest połączenie odporności ceramiki na wysokie temperatury, twardości, odporności na korozję i zużycie z poprawioną kruchością, która jest nieodłączną cechą tradycyjnej ceramiki. Wprowadzenie wzmocnienia do matrycy ceramicznej pozwala uniknąć nagłego, nieoczekiwanego zniszczenia, czyniąc te materiały znacznie bardziej niezawodnymi. Dzięki tym unikalnym właściwościom, CMC znalazły szerokie zastosowanie w dziedzinach wysokich technologii, przemyśle lotniczym, obronności i gospodarce narodowej. Są to materiały, które często pracują w warunkach, gdzie inne materiały po prostu by zawiodły.

Jak Poprawić Właściwości Ceramiki? Mechanizmy Ulepszania CMC

Charakterystyczne ułożenie atomów w strukturze ceramicznej sprawia, że ceramika nie posiada zdolności do plastycznej deformacji, tak jak metale. Kiedy ceramika pęka, nie ma innych mechanizmów absorpcji energii, poza tworzeniem nowych powierzchni pęknięcia. Dzięki temu są kruche. Jednakże, poprzez odpowiednie zaprojektowanie kompozytu, kruchość materiałów ceramicznych może zostać znacznie poprawiona. Mechanizmy ulepszania właściwości, zwane mechanizmami uodparniania (toughening mechanisms), obejmują:

- Wzmocnienie dyspersyjne (dispersion toughening)

- Wzmocnienie poprzez mikrospękania (microcrack toughening)

- Mostkowanie pęknięć (bridging crack toughening)

- Odchylenie pęknięcia (crack deflection toughening)

- Wyciąganie włókien (fiber extraction toughening)

- Wzmocnienie przez naprężenia ściskające (compressive prestress toughening)

- Wzmocnienie przez transformację fazową indukowaną naprężeniami (stress-induced phase transformation toughening)

Wszystkie te mechanizmy mają na celu rozproszenie energii pęknięcia, zanim materiał ulegnie katastrofalnej awarii, co znacząco zwiększa jego wytrzymałość i niezawodność.

Przykłady Kompozytów z Matrycą Ceramiczną w Praktyce

Istnieje wiele rodzajów kompozytów CMC, klasyfikowanych zazwyczaj ze względu na rodzaj wzmocnienia (włókna, wiskersy, cząstki) oraz matrycy (tlenkowe, nietlenkowe). Poniżej przedstawiamy kilka typowych kompozytów z matrycą ceramiczną, które mają istotne zastosowania:

Cf/SiO2 – Włókno Węglowe Wzmocnione Krzemionką Topioną

Stopiona krzemionka (SiO2) charakteryzuje się bardzo niską gęstością, niskim współczynnikiem rozszerzalności cieplnej, niską przewodnością elektryczną, stosunkowo wysokimi właściwościami mechanicznymi, odpornością na wysokie temperatury, odpornością na szok termiczny, odpornością na korozję i stałą dielektryczną. Jest szeroko stosowana w urządzeniach optycznych i optoelektronicznych, materiałach dielektrycznych do mikrofal oraz materiałach ogniotrwałych. Jednakże, w porównaniu z innymi materiałami, topiona krzemionka jest typowym materiałem kruchym o niskiej wytrzymałości i udarności, co ogranicza jej zastosowanie. Wprowadzenie wzmocnienia w postaci włókien, zwłaszcza włókien węglowych (Cf), jest głównym podejściem do poprawy jej właściwości mechanicznych. Kompozyty Cf/SiO2 wykazały znaczną poprawę wytrzymałości (do 11 razy) i energii pękania (o dwa rzędy wielkości) w porównaniu ze szkłem krzemionkowym. Te lekkie konstrukcje o wysokiej odporności na temperatury są już z powodzeniem stosowane w wielu aplikacjach.

Cf/C – Kompozyty Węgiel/Węgiel

Kompozyty węgiel/węgiel (Cf/C) składają się z włókna węglowego i matrycy węglowej. Wśród termostrukturalnych CMC, kompozyt Cf/C jest najlżejszym materiałem o doskonałych właściwościach. Jego zalety, takie jak wysoka wytrzymałość w wysokich temperaturach, odporność na pełzanie i korozję, wysoka udarność, odporność na wstrząsy, zmęczenie i uszkodzenia, a także niezawodność, czynią go idealnym kandydatem do zastosowań wojskowych i lotniczych. Moduł Younga wysokowydajnych włókien węglowych przekracza 700 MPa, a wytrzymałość mieści się w zakresie 3–4 GPa. Włókna węglowe w kompozytach Cf/C mogą być ciągłe lub nieciągłe, a ich orientacja i splot mogą być regulowane, aby kontrolować wytrzymałość i moduł kompozytu w różnych kierunkach.

Główne metody wytwarzania kompozytów Cf/C obejmują:

- Infiltrację chemiczną z fazy gazowej (CVI): Tradycyjna metoda, gdzie preformę włókien węglowych nasyca się gazowymi prekursorami, które rozkładają się i osadzają węgiel w przestrzeniach międzywłóknowych, tworząc matrycę.

- Chemiczną infiltrację cieczową (CLVI): Nowsza metoda, która wykorzystuje ciekłe węglowodory jako prekursory, umożliwiając szybkie wytwarzanie kompozytów Cf/C w niższych temperaturach (850-1400°C).

- Infiltrację chemiczną z fazy gazowej wspomaganą mikrofalami (MPCVI): Metoda, która wprowadza ogrzewanie mikrofalowe do procesu zagęszczania, co przyspiesza i optymalizuje osadzanie matrycy węglowej.

Niezależnie od metody produkcji, kluczowym wyzwaniem dla kompozytów Cf/C jest ich podatność na utlenianie w atmosferze powyżej 400°C. W celu ochrony materiału stosuje się wielowarstwowe powłoki ochronne. Przykładowe rozwiązania to:

- Warstwy węglika krzemu (SiC): Nakładane poprzez cementację lub proces CVD, zapewniające doskonałą odporność na utlenianie. Czyste warstwy β-SiC osadzone metodą CVD są szczególnie skuteczne.

- Warstwy samonaprawiające się: Oparte na tlenkach takich jak mullit, tlenek glinu lub krzemionka. Tworzą one szklistą powłokę, która uszczelnia pęknięcia powstałe podczas ekspozycji na wysokie temperatury.

- Kompozytowe powłoki MoSi2 lub WSi2: Materiały o wysokiej temperaturze topnienia i doskonałej odporności na utlenianie. Przykładowo, wielowarstwowa powłoka SiC–WSi2/MoSi2 może chronić kompozyt Cf/C przed utlenianiem w temperaturze 1500°C przez setki godzin bez utraty wagi i pęknięć.

Cf/SiC – Kompozyty Węgiel/Węglik Krzemu

Zastosowania kompozytów Cf/SiC (włókno węglowe wzmocnione węglikiem krzemu) obejmują dziedziny, w których konwencjonalne materiały nie mogą być już brane pod uwagę ze względu na niewystarczające właściwości mechaniczne w wysokich temperaturach lub ograniczoną tolerancję na uszkodzenia. Włókna węglowe znacznie zmniejszają kruchość SiC, dzięki czemu odporność na uszkodzenia elementów Cf/SiC jest porównywalna z tą dla żeliwa szarego. Dzięki doskonałym właściwościom mechanicznym, kompozyty Cf/SiC stały się nową i potencjalną generacją wysokotemperaturowych materiałów konstrukcyjnych stosowanych w lotnictwie i kosmonautyce.

Tradycyjne metody przygotowania kompozytów Cf/SiC obejmują:

- Prasowanie na gorąco (HP): Metoda wysokotemperaturowa (1800–1880°C) i wysokociśnieniowa (20 MPa), odpowiednia dla komponentów o prostej konfiguracji.

- Infiltrację chemiczną z fazy gazowej (CVI): Powszechnie stosowana metoda, gdzie gazowe prekursory SiC osadzają się w preformie włókien węglowych. Wykorzystywana do produkcji elementów takich jak łożyska zawiasowe, wykazujące doskonałą odporność na zużycie i obciążenia.

- Reaktywną infiltrację stopem (RMI): Metoda, która pozwala uzyskać kompozyty o umiarkowanej gęstości, niskiej porowatości otwartej i dobrej odporności na utlenianie.

- Infiltrację prekursorem i pirolizę (PIP): Stosunkowo nowa metoda, która umożliwia przygotowanie dużych, złożonych kształtów i dużych partii kompozytów Cf/SiC w niższej temperaturze, wykorzystując polikarbosilan jako prekursor matrycy.

Często stosuje się kombinacje tych metod, np. „CVI+PIP”, aby zoptymalizować proces zagęszczania i poprawić właściwości mechaniczne. Ochrona przed utlenianiem kompozytów Cf/SiC jest trudniejsza niż w przypadku czystego węgla czy grafitu, ze względu na anizotropowy współczynnik rozszerzalności cieplnej (CTE), który może powodować pęknięcia w powłoce SiC podczas chłodzenia. Ponadto, podczas produkcji nieuchronnie pozostają resztkowe pory, które mogą stanowić kanały dyfuzji tlenu. Aby temu zapobiec, stosuje się powłoki ochronne SiC, które utleniają się do SiO2, tworząc warstwę o bardzo niskim współczynniku dyfuzji tlenu. Dodatkowo, do powłok SiC wprowadza się systemy B4C lub SiBC. Związki te utleniają się do B2O3, który ma niską temperaturę topnienia (450°C) i dobrą płynność, co pozwala na samouszczelnianie pęknięć w powłoce i zapobieganie dyfuzji tlenu do włókien. Badania wykazały, że wielowarstwowe powłoki SiC/B/SiC i SiC/BCx/SiC mogą znacznie poprawić odporność na utlenianie i zachowanie wytrzymałości po długotrwałej ekspozycji na wysokie temperatury.

Czy Kompozyty z Matrycą Ceramiczną Są Drogie? Analiza Rynku

Kwestia kosztów kompozytów z matrycą ceramiczną (CMC) jest złożona i zależy od wielu czynników, w tym od specyficznego typu kompozytu, złożoności procesu produkcyjnego, skali produkcji oraz docelowego zastosowania. Chociaż nie ma tu bezpośrednich danych o cenach, analiza rynku CMC wskazuje, że są to materiały o wysokiej wartości, przeznaczone do specjalistycznych i zaawansowanych zastosowań, co zazwyczaj wiąże się z wyższą ceną w porównaniu do konwencjonalnych materiałów.

Badania rynkowe nad kompozytami z matrycą ceramiczną obejmują szczegółowe analizy, mające na celu oszacowanie obecnej wielkości rynku. Proces ten składa się z dwóch głównych działań:

- Badania wtórne: Gromadzenie informacji z istniejących źródeł, takich jak sprawozdania finansowe firm produkujących CMC, raporty branżowe, publikacje handlowe i stowarzyszenia zawodowe. Pozwala to na zrozumienie łańcucha wartości, identyfikację kluczowych graczy i segmentację rynku.

- Badania pierwotne: Walidacja danych uzyskanych w badaniach wtórnych poprzez wywiady z ekspertami branżowymi z całego łańcucha wartości – od producentów CMC, przez integratorów systemów, dostawców komponentów, dystrybutorów, aż po użytkowników końcowych. Wywiady te dostarczają statystyk rynkowych, danych o przychodach, podziałów rynku, szacunków wielkości rynku i prognoz.

W celu oszacowania całkowitej wielkości rynku stosuje się zarówno podejścia odgórne (top-down), jak i oddolne (bottom-up). Podejście odgórne polega na rozpoczęciu od ogólnej wielkości rynku i podziale jej na segmenty, natomiast podejście oddolne buduje ogólną wielkość rynku z danych na poziomie segmentów.

Taka dogłębna metodologia badawcza jest typowa dla rynków, gdzie produkty są innowacyjne, strategiczne i mają wysoki potencjał wzrostu, co sugeruje, że CMC są materiałami o znaczącej wartości ekonomicznej. Ich zastosowania w sektorach takich jak lotnictwo, gdzie bezpieczeństwo i wydajność są priorytetem, a koszty materiałów stanowią często niewielką część całkowitych kosztów projektu, dodatkowo uzasadniają ich wysoką cenę.

Kluczowi interesariusze na rynku CMC to:

- Producenci kompozytów z matrycą ceramiczną

- Kadra zarządzająca wysokiego szczebla

- Użytkownicy końcowi (np. firmy lotnicze, obronne)

- Stowarzyszenia i organy przemysłowe CMC

- Firmy badawczo-konsultingowe

- Działy R&D

Wszystkie te podmioty inwestują znaczące środki w rozwój, produkcję i wdrażanie CMC, co odzwierciedla ich strategiczne znaczenie i wartość. Podsumowując, choć nie ma konkretnych liczb, złożoność produkcji, unikalne właściwości i strategiczne zastosowania sprawiają, że kompozyty z matrycą ceramiczną należą do droższych materiałów inżynieryjnych, ale ich wydajność i niezawodność w ekstremalnych warunkach często uzasadniają tę inwestycję.

Tabela Porównawcza: Ceramika, Kompozyty i Kompozyty z Matrycą Ceramiczną (CMC)

| Cecha | Ceramika (Tradycyjna) | Kompozyty (Ogólnie) | Kompozyty z Matrycą Ceramiczną (CMC) |

|---|---|---|---|

| Skład | Nieorganiczne, niemetaliczne ciała stałe (metale, niemetale, metaloidy) | Dwa lub więcej materiałów (np. polimer + włókno) | Matryca ceramiczna + wzmocnienie (włókno, wiskers, cząstka) |

| Kruchość | Wysoka, tendencja do nagłego pękania | Zróżnicowana, często poprawiona w stosunku do komponentów | Znacznie zmniejszona, dzięki mechanizmom uodparniania |

| Odporność na Temperaturę | Bardzo wysoka | Zróżnicowana, zależna od matrycy (często niższa niż ceramika) | Wyjątkowo wysoka, do ekstremalnych warunków |

| Waga | Zróżnicowana, często stosunkowo ciężka | Często bardzo niska (lekkie konstrukcje) | Stosunkowo niska przy zachowaniu ekstremalnych właściwości |

| Izolacja Termiczna/Elektryczna | Doskonała | Zróżnicowana | Dobra, zależna od komponentów |

| Zastosowania | Naczynia, płytki, izolatory, materiały ogniotrwałe | Meble, budownictwo, sprzęt sportowy, karoserie samochodowe, łodzie | Lotnictwo (dysze, silniki), obronność, energetyka, technologia kosmiczna |

| Złożoność Produkcji | Od prostej do zaawansowanej | Zróżnicowana | Bardzo wysoka, wymaga zaawansowanych technologii |

Często Zadawane Pytania (FAQ)

- Czym jest ceramika?

- Ceramika to nieorganiczne, niemetaliczne ciała stałe, charakteryzujące się wiązaniami jonowymi i kowalencyjnymi. Są one znane z twardości, odporności na wysokie temperatury oraz właściwości izolacyjnych.

- Czym różnią się kompozyty od ceramiki?

- Ceramika to jednolity materiał o określonej strukturze atomowej. Kompozyty natomiast to materiały złożone, powstałe przez połączenie dwóch lub więcej różnych materiałów (np. włókna i matrycy), aby uzyskać nowe, ulepszone właściwości, których żaden z komponentów nie posiada samodzielnie.

- Do czego służą kompozyty z matrycą ceramiczną (CMC)?

- CMC są projektowane do zastosowań w ekstremalnych warunkach, takich jak wysokie temperatury, agresywne środowiska chemiczne czy duże obciążenia mechaniczne. Wykorzystuje się je w przemyśle lotniczym (np. w silnikach odrzutowych, dyszach rakietowych), obronnym, energetycznym oraz w zaawansowanej technologii, gdzie wymagana jest niezawodność i lekkość.

- Czy kompozyty CMC są kruche?

- Tradycyjna ceramika jest krucha. Jednakże, kompozyty z matrycą ceramiczną są specjalnie zaprojektowane tak, aby pokonać tę wadę. Dzięki wprowadzeniu wzmocnień (np. włókien) i zastosowaniu mechanizmów uodparniania, ich kruchość jest znacznie zmniejszona, co czyni je bardziej odpornymi na pęknięcia i uszkodzenia niż czysta ceramika.

- Jakie są przykłady kompozytów CMC?

- Popularne przykłady to Cf/SiO2 (włókno węglowe w matrycy krzemionkowej), Cf/C (włókno węglowe w matrycy węglowej) oraz Cf/SiC (włókno węglowe w matrycy węglika krzemu). Każdy z nich ma specyficzne właściwości i zastosowania, zależne od składu i metody produkcji.

Zainteresował Cię artykuł Ceramika i Kompozyty: Materiały Przyszłości? Zajrzyj też do kategorii Materiały, znajdziesz tam więcej podobnych treści!